Sicurezza nelle camere bianche

Trasmettitori di pressione halstrup-walcher: la soluzione per garantire la sicurezza nei sistemi di monitoraggio delle camere bianche

Una pressione dell'aria stabile è fondamentale nelle clean rooms e nelle aree sterili per evitare ogni contaminazione. È importante ridurre le turbolenze e generare flussi d'aria stabili. L'aria viene purificata attraverso più sistemi di filtraggio e viene generata una pressione positiva o negativa permanente a seconda delle esigenze. Questa tecnologia è utilizzata in diversi processi produttivi, ad esempio nell'industria dei semiconduttori, nella tecnologia alimentare e farmaceutica. La protezione delle persone e dei prodotti deve essere garantita nelle camere bianche certificate. I trasmettitori di pressione halstrup-walcher assicurano una misurazione affidabile grazie all'innovativa configurazione della membrana e ad un sistema di elettrovalvole integrate. Ciò garantisce una misura stabile ed affidabile della pressione dell'aria e di conseguenza la sicurezza di rispondere adeguatamente agli standard igienici richiesti.

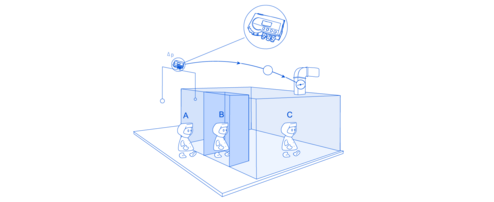

Progettazione concettuale di una camera bianca

Le barriere d’aria sono necessarie per controllare il movimento delle particelle contaminanti e non nelle camere bianche. Nell'area di passaggio di persone e materiali, queste barriere sono realizzate attraverso la creazione di zone a pressioni specifiche.

Le zone si realizzano con differenze di pressione

minime <25 Pa (corrispondenti a 0,00025 bar) e questa differenza è già

sufficiente per una protezione efficace. In questo modo si evita il movimento

dell'aria e quindi lo spostamento e lo scambio

di particelle tra un’aera e l’altra. Il comportamento e lo spostamento

delle particelle può quindi essere controllato. Oltre a questo, la tecnologia ad

alta precisione nella misurazione della pressione differenziale aumenta anche

l'efficienza energetica.

Nella classica camera di compensazione a cascata, la pressione differenziale diminuisce a partire dal punto di lavorazione del prodotto. Questo crea un movimento che allontana le particelle dal prodotto proteggendolo efficacemente.

La camera di compensazione a bolle utilizza una “bolla” di aria pulita per separare la camera bianca dall'aria presente nelle aree meno pulite. Questa camera di compensazione è realizzata mediante un aumento della pressione differenziale tra la camera bianca e le altre zone, per sempio un corridoio di passaggio.

È definita anche come camera di compensazione “a pozzetto” perché posta ad una pressione più bassa rispetto alle altre aree che ne hanno accesso. In questo modo l'aria viene aspirata (risucchiata) da entrambe le aree vicine, creando una barriera a bassa pressione impedendone la loro contaminazione.

Una camera di compensazione a “doppia camera” è costituita da due camere separate che fungono da spazio intermedio tra una camera bianca e un'area meno pulita. Ogni camera è controllata individualmente in termini di pressione e pulizia.

I concetti di room-in-room offrono soluzioni efficienti e flessibili nelle camere bianche, creando aree isolate all'interno di una camera bianca più grande. Questi concetti consentono di adattarsi alle diverse esigenze di produzione a costi minimi. Il consumo d'aria delle singole zone è indipendente ed è necessario tenere conto delle interferenze tra zona e zona ai fini del calcolo del consumo.

La misurazione continua delle condizioni di pressione mediante un sistema di monitoraggio affidabile e preciso è la soluzione più indicata e collaudata da tempo.

Controllo della pressione positiva e negativa nella camera bianca

L'azzeramento automatico nei trasmettitori di pressione differenziale halstrup-walcher garantisce misure di pressione affidabili verificando e correggendo regolarmente il punto zero del trasmettitore. Ciò avviene tramite una valvola integrata che esegue automaticamente l'azzeramento per evitare derive o spostamenti del punto zero. I tempi id azzeramento sono definiti dall’utente. Questa operazione garantisce risultati di misura stabili anche per lunghi periodi di tempo.

La valvola protegge inoltre il trasmettitore da eventuali sovrapressioni. Quando vengono raggiunti i limiti di pressione critici, la valvola si apre automaticamente per annullare la pressione ed evitare il danneggiamento del sensore.

Questa funzione, completamente automatizzata, è un’ulteriore garanzia di funzionamento continuo del sistema evitando alcuni dei più frequesnti guasti accidentali.

Fattori importanti nel campo della sicurezza delle camere bianche

Garantire gli standard

ISO 14644

ISO 14644-1: Determinazione e classificazione della pulizia dell'aria nelle camere bianche in base alla concentrazione di particelle. Questa norma definisce le classi di camere bianche, ad esempio ISO 5, ISO 6, ecc.

ISO 14644-2: Requisiti e metodi di monitoraggio della concentrazione di particelle nelle camere bianche. Copre anche il monitoraggio delle condizioni della camera bianca e la sua manutenzione.

ISO 14644-3: Metodi di prova per la verifica delle prestazioni della camera bianca, compresi i test di tenuta, prestazioni dei filtri e flusso d'aria.

ISO 14644-4: Requisiti per la progettazione, la costruzione e la messa in funzione delle camere bianche.

ISO 14644-5: Funzionamento delle camere bianche, compresi i regolamenti di condotta, la pulizia e la manutenzione.

ISO 14644-7: Requisiti per le apparecchiature delle camere bianche, quali unità a flusso laminare, isolatori e cabine per camere bianche.

GMP (Good Manufacturing Practice)

EU GMP Guideline (Annex 1): Requisiti specifici per le camere bianche nella produzione farmaceutica, in particolare per quanto riguarda la sterilità, i processi produttivi e il controllo di qualità.

FDA cGMP (21 CFR Part 211): Regolamenti americani per la produzione, il trattamento, il confezionamento e la conservazione dei prodotti farmaceutici, che riguardano anche le condizioni della camera bianca.

ISO 50001 Energy management

La norma ISO 50001 tratta il tema dei sistemi di gestione dell'energia e aiuta le aziende a migliorare sistematicamente la propria efficienza energetica. In questo contesto, la determinazione del consumo d'aria di impianti e camere bianche è un aspetto importante per riconoscere e implementare il potenziale di risparmio energetico.

Il controllo del flusso d'aria svolge un ruolo essenziale nelle camere bianche e nei sistemi. Il consumo d'aria si riferisce alla quantità d'aria che fluisce attraverso il sistema nella camera bianca per mantenere le condizioni richieste.

Per controllare il consumo d'aria in modo preciso e continuo, l'uso del trasmetitore P 34 con compensazione P/T di halstrup-walcher ha dimostrato di essere uan soluzione eccellente.

Aree

Aree monitorate

Queste aree sono così definite proprio perché costantemente monitorate per garantire la conformità alle classi di pulizia specificate. Vengono monitorate variabili come la concentrazione di particelle, la temperatura, l'umidità e la pressione differenziale.

Esempi: Linee di produzione nell'industria dei semiconduttori, sistemi di riempimento nell'industria farmaceutica, sale operatorie.

Aree soggette ad autorizzazione

Aree in cui determinati processi o modifiche devono essere approvati per garantire la classificazione della camera bianca e la qualità del prodotto. Queste aree devono essere approvate dalle autorità competenti o dagli istituti di controllo prima della messa in funzione o in caso di modifiche significative.

Esempi: Impianti di produzione farmaceutica, camere bianche per la fabbricazione di prodotti medicali.

I progressi della tecnologia

Tecnologie di filtraggio migliorate

I progressi nella tecnologia diproduzione dei filtri, come i filtri HEPA e ULPA, consentono una filtrazione ancora più fine di particelle e microrganismi, con il risultato di ottenere camere bianche di classe più elevata.

Sistemi modulari per camere bianche

I sistemi modulari consentono di adattare in modo flessibile le camere bianche alle mutevoli esigenze. Questi sistemi possono essere allestiti e smontati rapidamente e consentono di ampliare o modificare facilmente volumi e superfici della camera bianca.

Ottimizzazione del flusso e simulazioni CFD

Con la fluidodinamica computazionale (CFD) vengono utilizzate delle simulazioni per ottimizzare il flusso d'aria nelle camere bianche. Ciò garantisce una rimozione più efficiente delle particelle e un migliore controllo della qualità dell'aria.

Efficienza energetica

Le moderne camere bianche sono progettate per ridurre al minimo il consumo energetico, ad esempio attraverso l'uso di ventilatori ad alta efficienza energetica, sistemi di flusso d'aria ottimizzati e tecnologie di controllo intelligenti che adattano il funzionamento ai requisiti effettivi.

Soluzioni per ambienti puliti e ambienti controllati

Trasmettitore standard

per applicazioni di base

Con i trasmettitori di pressione differenziale halstrup walcher economici della serie PS 17 e PS 27, sono monitorati in tempo reale le condizioni e il grado di contaminazione dei sistemi di filtraggio proprio controllando la caduta di pressione. Questo dato consente ai tecnici di valutare correttamente quando sostituire il filtro, risparmiando risorse, evitando i tempi di inattività e garantendo un elevato standar di qualità della produzione.

Vantaggi

- Trasduttore compatto con curve

caratteristiche lineari con o senza display

- Accuratezza di misura tra l'1 % e il 3 % FS

a seconda della versione

- Campi di misura asimmetrici a partire da ± 50 Pa

Trasmettitore di fascia alta

per applicazioni complesse

I trasmettitori di pressione differenziale halstrup walcher delle serie P 26 e P 34 fanno parte della fascia più alta di precisone e soddisfano i più elevati requisiti di accuratezza e stabilità di misura anche in campi di pressione molto bassi. Ciò significa che nelle camere bianche in cascata le differenze di pressione vengono monitorate in continuo e sopratutto con una elevata precisone garantendo una qualità della produzione mantenuta costantemente ai più alti livelli con una protezione affidabile delle persone. Grazie al principio di misura induttivo dei sensori halstrup-walcher, Le minime deviazioni di pressione vengono rilevate istantaneamente e sono garantite una stabilità superiore a lungo termine e un comportamento ottimale alla temperatura. I trasduttori di pressione differenziale halstrup-walcher possono essere utilizzati anche per la misurazione indiretta della portata.

Vantaggi

- Alta precisione per campi di misura minimi

di ± 10 Pa

- Accuratezza di misura dello 0,2% o 0,5% FS

a seconda della versione

- Elevata sicurezza contro i sovraccarichi

grazie alla valvola integrata

- Correzione ciclica dello zero integrata per

la massima stabilità a lungo termine

- Ampio scelta di varianti

Soluzioni portatili per la misurazione pressione

I dispositivi di calibrazione compatti KAL 100 e KAL 200 e il dispositivo portatile EMA 200 di halstrup walcher trovano il loro naturale utilizzo come apparecchiature di prova in situ per controllare o calibrare i trasmettitori di pressione differenziale fissi in modo rapido e semplice. I manometri digitali EMA 200 di halstrup-walcher, portatili e alimentati a batteria, misurano la pressione differenziale positiva e negativa e, grazie alla loro facilità d'uso, sono ideali per i lavori di assistenza e manutenzione, ad esempio sugli impianti di riscaldamento, ventilazione e condizionamento o per il monitoraggio dei filtri. I calibratori KAL 100 KAL 200 sono un sistema combinato che genera autonomamente la pressione desiderata la mantiene e la misura contemporaneamente. Sono nati per essere utilizzati per testare e calibrare sensori e altri dispositivi di misurazione della basse pressioni in modo semplice e mobile - non è necessario il collegamento a un generatore di aria compressa esterno. In quanto portatili possono essere equipaggiati con batteria per il funzionamento anche senza alimentazione esterna.

Vantaggi

- Elevata precisione e stabilità nel tempo

con regolazione automatica dello zero, precisione della misura allo 0,1% FS

nella seconda versione

- Basta navigare nel menù (multilingue) per

l’impostazione delle unità di misura, dei punti di taratura e la definizione

degli intervalli di misura e altri parametri

- Generazione di pressioni differenziali positive e negative

- Con interfaccia USB e PC crea curve di calibrazione